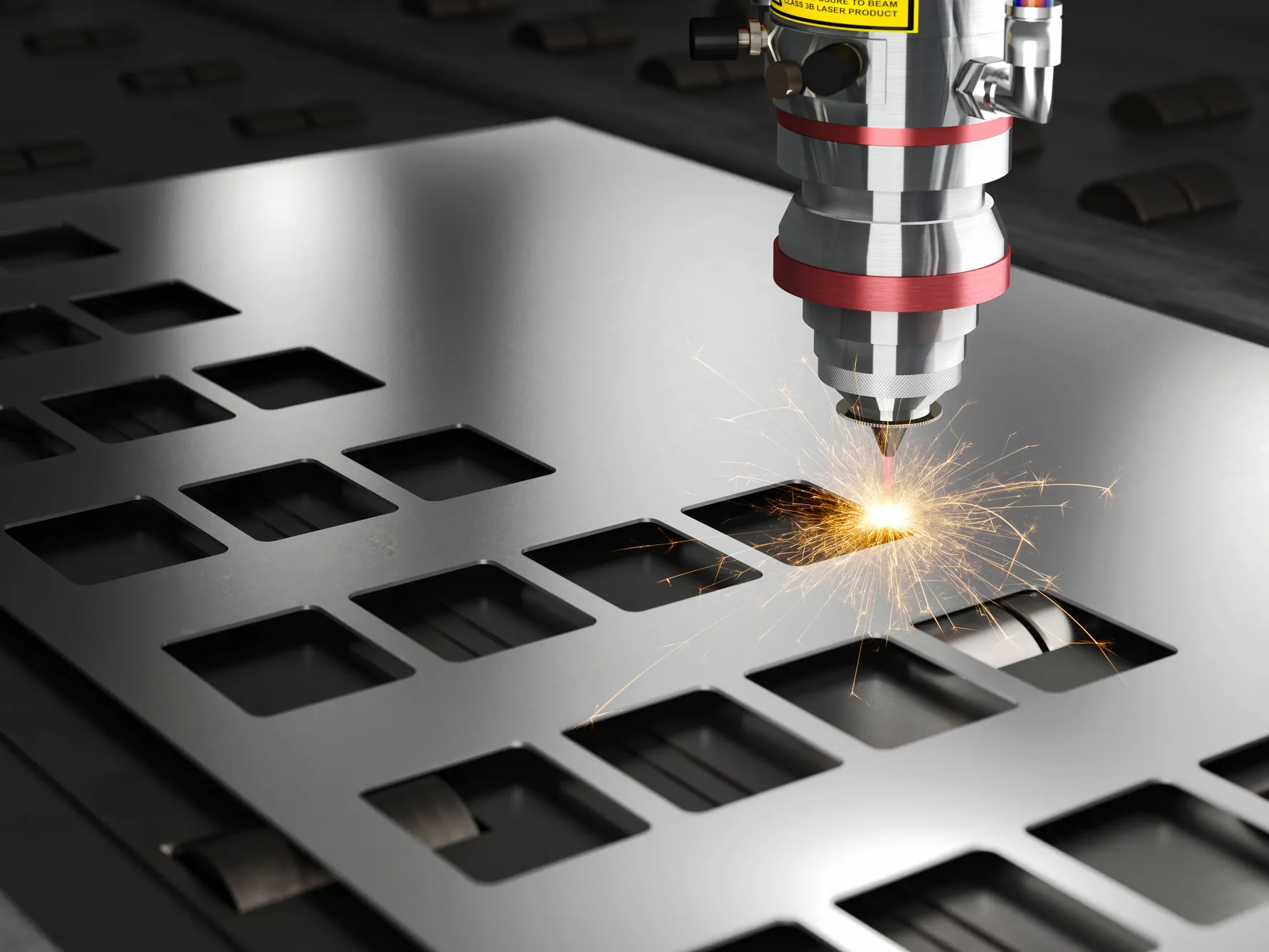

JAKARTA, cssmayo.com – Laser cutting menjadi salah satu teknologi pemotongan paling canggih yang banyak digunakan di berbagai sektor industri modern. Teknologi ini memanfaatkan sinar laser dengan intensitas tinggi untuk memotong berbagai jenis material dengan tingkat presisi yang sangat akurat. Oleh karena itu, banyak perusahaan manufaktur beralih menggunakan metode ini untuk meningkatkan efisiensi dan kualitas produksi mereka.

Di era industri 4.0 seperti sekarang, kebutuhan akan proses produksi yang cepat, akurat, dan efisien semakin meningkat. Selain itu, tuntutan konsumen terhadap produk berkualitas tinggi juga mendorong adopsi teknologi laser cutting secara masif. Dengan demikian, pemahaman mendalam tentang teknologi ini menjadi sangat penting bagi pelaku industri maupun masyarakat umum yang tertarik dengan perkembangan teknologi manufaktur.

Pengertian Laser Cutting dalam Dunia Industri

Laser cutting merupakan proses pemotongan material menggunakan sinar laser yang difokuskan pada titik tertentu hingga material tersebut meleleh, terbakar, atau menguap. Istilah laser sendiri merupakan singkatan dari Light Amplification by Stimulated Emission of Radiation. Lebih lanjut, teknologi ini pertama kali dikembangkan pada tahun 1960-an dan terus mengalami perkembangan hingga saat ini.

Prinsip dasar laser cutting bekerja dengan cara mengarahkan sinar laser berkekuatan tinggi melalui sistem optik ke permukaan material. Sinar tersebut kemudian memanaskan area yang dituju hingga mencapai titik leleh atau penguapan. Di sisi lain, gas bertekanan tinggi seperti nitrogen atau oksigen membantu meniup material yang sudah meleleh keluar dari area pemotongan.

Berbeda dengan metode pemotongan konvensional yang menggunakan pisau atau gergaji, laser cutting tidak melakukan kontak fisik dengan material. Dengan demikian, risiko kerusakan pada material akibat tekanan mekanis dapat diminimalkan secara signifikan.

Cara Kerja Teknologi Laser Cutting

Proses laser cutting melibatkan beberapa komponen utama yang bekerja secara terintegrasi untuk menghasilkan pemotongan yang presisi. Pertama, sumber laser menghasilkan sinar dengan panjang gelombang tertentu. Kedua, sistem optik memfokuskan sinar tersebut ke titik yang sangat kecil. Ketiga, sistem kontrol numerik mengarahkan pergerakan laser sesuai desain.

Tahapan proses laser cutting:

- Operator membuat desain pemotongan menggunakan software CAD atau CAM

- Sistem komputer mengkonversi desain menjadi instruksi untuk mesin

- Sumber laser menghasilkan sinar dengan intensitas tinggi

- Sistem cermin dan lensa memfokuskan sinar ke permukaan material

- Sinar laser memanaskan material hingga meleleh atau menguap

- Gas assist meniup material cair keluar dari jalur pemotongan

- Kepala laser bergerak mengikuti pola desain yang sudah diprogram

- Proses berlanjut hingga seluruh pola pemotongan selesai

Kecepatan pemotongan bergantung pada beberapa faktor seperti jenis material, ketebalan, dan kekuatan laser yang digunakan. Selain itu, pengaturan parameter seperti kecepatan, daya, dan tekanan gas juga mempengaruhi hasil akhir pemotongan.

Jenis-jenis Mesin Laser Cutting

Industri manufaktur menggunakan berbagai jenis mesin laser cutting yang disesuaikan dengan kebutuhan dan jenis material yang akan dipotong. Setiap jenis memiliki karakteristik dan keunggulan masing-masing. Berikut penjelasan lengkap tentang jenis-jenis mesin laser cutting.

Jenis mesin laser cutting berdasarkan sumber laser:

- CO2 Laser Cutting menggunakan gas karbon dioksida sebagai medium laser. Jenis ini sangat efektif untuk memotong material non-logam seperti kayu, akrilik, plastik, kain, dan kertas. Selain itu, CO2 laser juga dapat memotong logam tipis dengan bantuan gas oksigen

- Fiber Laser Cutting menggunakan serat optik yang didoping dengan elemen tanah jarang sebagai penguat. Jenis ini sangat efisien untuk memotong logam seperti baja, aluminium, kuningan, dan tembaga. Fiber laser memiliki efisiensi energi yang lebih tinggi dibandingkan CO2

- Crystal Laser Cutting menggunakan kristal seperti Nd:YAG atau Nd:YVO sebagai medium laser. Jenis ini dapat memotong logam dan non-logam dengan kualitas tinggi namun memiliki biaya operasional yang lebih mahal

- Direct Diode Laser menggunakan dioda semikonduktor sebagai sumber laser langsung. Jenis ini menawarkan efisiensi energi tertinggi dan mulai banyak diadopsi untuk aplikasi industri

Pemilihan jenis mesin harus mempertimbangkan jenis material yang akan diproses, ketebalan material, volume produksi, dan anggaran yang tersedia.

Material yang Dapat Dipotong dengan Laser Cutting

Teknologi laser cutting memiliki kemampuan untuk memotong berbagai jenis material dengan hasil yang sangat presisi. Namun demikian, tidak semua material cocok untuk diproses menggunakan laser. Pemahaman tentang kompatibilitas material sangat penting untuk mendapatkan hasil optimal.

Material yang cocok untuk laser cutting:

- Logam: Baja karbon, baja tahan karat, aluminium, kuningan, tembaga, dan titanium

- Kayu: Plywood, MDF, kayu solid, dan berbagai jenis kayu olahan lainnya

- Plastik: Akrilik, polikarbonat, ABS, dan berbagai jenis termoplastik

- Kain dan tekstil: Katun, polyester, felt, denim, dan berbagai jenis kain lainnya

- Kertas dan karton: Kertas seni, kardus, dan berbagai produk berbasis selulosa

- Karet dan foam: Karet sintetis, busa EVA, dan material sejenisnya

- Kulit: Kulit asli dan kulit sintetis untuk produk fashion

Material yang tidak disarankan:

- PVC karena menghasilkan gas beracun saat terbakar

- Material yang mengandung klorin

- Fiberglass karena dapat merusak lensa laser

- Material reflektif tanpa coating khusus

Setiap jenis material memerlukan pengaturan parameter laser yang berbeda untuk mendapatkan hasil pemotongan terbaik.

Keunggulan Teknologi LaserCutting

Dibandingkan metode pemotongan konvensional, laser cutting menawarkan berbagai keunggulan signifikan yang membuatnya menjadi pilihan utama di industri modern. Pertama, tingkat presisi yang sangat tinggi menjadi daya tarik utama. Kedua, kecepatan proses yang jauh lebih cepat meningkatkan produktivitas.

Keunggulan laser cutting:

- Presisi tinggi dengan toleransi hingga 0,1 mm atau bahkan lebih kecil

- Kecepatan pemotongan yang jauh lebih cepat dibandingkan metode manual

- Tidak ada kontak fisik sehingga meminimalkan risiko deformasi material

- Hasil potongan bersih tanpa memerlukan finishing tambahan

- Fleksibilitas desain untuk membuat bentuk kompleks dan detail halus

- Konsistensi hasil untuk produksi massal dengan kualitas seragam

- Minimalisasi limbah karena pemotongan yang efisien dan akurat

- Otomatisasi penuh memungkinkan produksi tanpa pengawasan langsung

Keunggulan-keunggulan tersebut membuat lasercutting menjadi investasi yang menguntungkan dalam jangka panjang meskipun biaya awal cukup tinggi.

Kekurangan dan Keterbatasan Laser Cutting

Meskipun memiliki banyak keunggulan, teknologi laser cutting juga memiliki beberapa kekurangan yang perlu dipertimbangkan. Oleh karena itu, pengguna harus memahami keterbatasan ini sebelum memutuskan untuk mengadopsi teknologi tersebut.

Kekurangan laser cutting:

- Biaya investasi awal untuk mesin laser cutting berkualitas cukup tinggi

- Konsumsi energi yang besar terutama untuk mesin berdaya tinggi

- Keterbatasan ketebalan material yang dapat dipotong tergantung jenis laser

- Heat Affected Zone (HAZ) atau area yang terkena panas dapat mengubah sifat material

- Biaya perawatan untuk komponen seperti lensa dan cermin cukup mahal

- Emisi gas dari proses pemotongan memerlukan sistem ventilasi yang baik

- Tidak cocok untuk semua material terutama yang reflektif atau mengandung klorin

Untuk mengatasi kekurangan tersebut, pengguna perlu melakukan perencanaan yang matang dan memastikan sistem pendukung seperti ventilasi dan pendingin berfungsi dengan baik.

Aplikasi LaserCutting di Berbagai Industri

Teknologi laser cutting telah merambah berbagai sektor industri dengan aplikasi yang sangat beragam. Setiap industri memanfaatkan kemampuan presisi tinggi teknologi ini untuk menciptakan produk berkualitas. Berikut berbagai aplikasi laser cutting di berbagai bidang.

Aplikasi laser cutting berdasarkan industri:

- Industri otomotif menggunakan untuk memotong komponen body, panel interior, dan part presisi lainnya

- Industri aerospace memanfaatkan untuk membuat komponen pesawat dengan toleransi sangat ketat

- Industri elektronik menggunakan untuk memotong PCB dan komponen elektronik presisi

- Industri fashion memanfaatkan untuk memotong kain, kulit, dan material tekstil lainnya

- Industri furniture menggunakan untuk membuat komponen mebel dari kayu dan akrilik

- Industri signage memanfaatkan untuk membuat huruf timbul dan dekorasi interior

- Industri medis menggunakan untuk membuat peralatan bedah dan implant presisi

- Industri perhiasan memanfaatkan untuk membuat desain perhiasan yang detail

Fleksibilitas lasercutting memungkinkan adopsi di hampir semua industri yang memerlukan pemotongan material dengan presisi tinggi.

Perkembangan Teknologi Laser Cutting Terkini

Teknologi laser cutting terus mengalami perkembangan pesat seiring dengan kemajuan teknologi secara umum. Para produsen mesin terus berinovasi untuk meningkatkan efisiensi, kecepatan, dan kemampuan pemotongan. Dengan demikian, pengguna mendapatkan solusi yang semakin baik dari waktu ke waktu.

Perkembangan terbaru teknologi lasercutting:

- Ultra-fast laser dengan pulse duration dalam hitungan femtosecond untuk pemotongan ultra presisi

- AI integration yang mengoptimalkan parameter pemotongan secara otomatis

- IoT connectivity memungkinkan monitoring dan kontrol jarak jauh

- Green laser technology dengan efisiensi energi yang lebih tinggi

- Hybrid systems yang menggabungkan lasercutting dengan teknologi lain

- Automated material handling untuk produksi tanpa intervensi manusia

- Advanced beam shaping untuk hasil pemotongan yang lebih baik

Perkembangan-perkembangan tersebut membuat lasercutting semakin accessible dan efisien untuk berbagai skala industri.

Tips Memilih Mesin LaserCutting yang Tepat

Bagi yang berencana untuk mengadopsi teknologi laser cutting, pemilihan mesin yang tepat sangat menentukan keberhasilan investasi. Pertama, identifikasi kebutuhan spesifik bisnis dengan jelas. Kedua, pertimbangkan jenis material yang akan diproses. Ketiga, sesuaikan dengan anggaran yang tersedia.

Tips memilih mesin laser cutting:

- Tentukan jenis material utama yang akan dipotong secara rutin

- Pertimbangkan ketebalan maksimal material yang perlu diproses

- Hitung volume produksi untuk menentukan kapasitas mesin yang dibutuhkan

- Bandingkan efisiensi energi berbagai jenis mesin laser

- Perhatikan ketersediaan layanan purna jual dan spare part

- Pertimbangkan kemudahan pengoperasian dan kebutuhan training

- Evaluasi software yang disertakan apakah sesuai kebutuhan

- Cek garansi dan dukungan teknis dari produsen

Dengan mempertimbangkan faktor-faktor tersebut, pengguna dapat memilih mesin laser cutting yang paling sesuai dengan kebutuhan dan memberikan return on investment yang optimal.

Perawatan dan Maintenance Mesin LaserCutting

Untuk menjaga performa optimal dan memperpanjang umur mesin, perawatan rutin menjadi hal yang sangat penting. Selain itu, maintenance yang baik juga mencegah kerusakan yang dapat menyebabkan downtime produksi. Berikut panduan perawatan mesin laser cutting.

Jadwal perawatan mesin laser cutting:

- Harian: Bersihkan meja kerja, periksa level gas, dan cek kondisi lensa

- Mingguan: Bersihkan filter udara, periksa sistem pendingin, dan lubricate moving parts

- Bulanan: Kalibrasi ulang sistem optik, periksa alignment laser, dan ganti filter jika perlu

- Tahunan: Service menyeluruh oleh teknisi profesional dan penggantian komponen aus

Tips perawatan tambahan:

- Selalu gunakan material berkualitas untuk mencegah kontaminasi lensa

- Jaga kebersihan area kerja dari debu dan kotoran

- Monitor konsumsi gas dan listrik untuk mendeteksi anomali

- Catat semua aktivitas maintenance untuk referensi di kemudian hari

Dengan perawatan yang konsisten, mesin lasercutting dapat beroperasi optimal selama bertahun-tahun.

Kesimpulan

Laser cutting merupakan teknologi pemotongan modern yang menawarkan presisi tinggi, kecepatan, dan fleksibilitas untuk memproses berbagai jenis material. Teknologi ini bekerja dengan memanfaatkan sinar laser yang difokuskan untuk melelehkan atau menguapkan material pada titik yang dituju. Selain itu, berbagai jenis mesin seperti CO2 laser, fiber laser, dan crystal laser memberikan pilihan sesuai kebutuhan spesifik industri. Dengan keunggulan seperti hasil potongan bersih, minimalisasi limbah, dan kemampuan otomatisasi penuh, lasercutting menjadi investasi yang menguntungkan bagi pelaku industri modern.

Bagi yang tertarik mengadopsi teknologi lasercutting, pemahaman mendalam tentang cara kerja, jenis mesin, dan aplikasinya sangat penting untuk pengambilan keputusan yang tepat. Pertama, identifikasi kebutuhan bisnis dan jenis material yang akan diproses secara rutin. Kedua, pertimbangkan faktor biaya investasi awal, operasional, dan perawatan dalam jangka panjang. Ketiga, pastikan sistem pendukung seperti ventilasi dan sumber daya listrik memadai. Dengan perencanaan yang matang dan perawatan yang konsisten, teknologi laser cutting dapat memberikan kontribusi signifikan bagi peningkatan produktivitas dan kualitas produk.

Jelajahi Topik Seputar : Techno

Temukan Artikel Pilihan Lainnya: CNC Machining Adalah Mesin Produksi Presisi Canggih dari Situstoto